Veja neste post como trabalhar a NR 12 em sua empresa e os itens mais importantes da norma com exemplos práticos.

A NR 12 é uma das mais completas e complexas normas de segurança do trabalho no Brasil. Por isso preparamos este blogpost super completo para te oferecer dicas de como trabalhar com segurança em máquinas e equipamentos.

A norma regulamentadora nº 12 compreende a segurança e saúde dos trabalhadores que operam máquinas e equipamentos em seus postos de trabalho. Com o avanço das tecnologias e a modernização dos processos produtivos na indústria, as máquinas e equipamentos passaram a ser parte fundamental da rotina diária em diversas empresas.

Com maior autonomia de produção as empresas prosperaram ao longo do tempo. Mas nem tudo foi sucesso, uma vez que o número de acidentes de trabalho envolvendo as máquinas e equipamentos também aumentou consideravelmente. Muitos acidentes se deram por mero despreparo dos colaboradores para operar os estes equipamentos.

Com o crescente número de acidentes o ministério do trabalho intensificou as fiscalizações e acabou criar a NR 12. A partir de então as empresas passaram a ter que se preocupar com a segurança dos colaboradores especialmente os operadores de máquinas e equipamentos.

O SURGIMENTO DA NR 12

Dentre as 36 normas regulamentadoras vigentes no Brasil, a NR 12 talvez seja a mais conhecida. Desde 1978 a norma passou por diversas atualizações e foi se encorpando até chegar aos moldes atuais.

Mas afinal de contas por que tanta complexidade? A NR 12 é tão importante assim? A verdade é que a norma abrange diversas frentes da segurança do trabalho e por isso a sua importância.

Com os avanços tecnológicos as formas de trabalho e por consequência os riscos sofreram enormes mudanças e a NR 12 não poderia ficar defasada a todas essas mudanças. Atualizações foram implementadas em 1983, 1994, 1996, 1997, 2010, 2011, 2013 e 2015.

Para se ter noção de como a NR 12 veio se atualizando ao longo do tempo, em 1978 a norma contava com apenas 6 itens e 2 anexos. Após a sua oitava atualização em 2015 a norma já conta com 156 itens e mais 12 anexos.

UM AMBIENTE ADEQUADO À NR 12

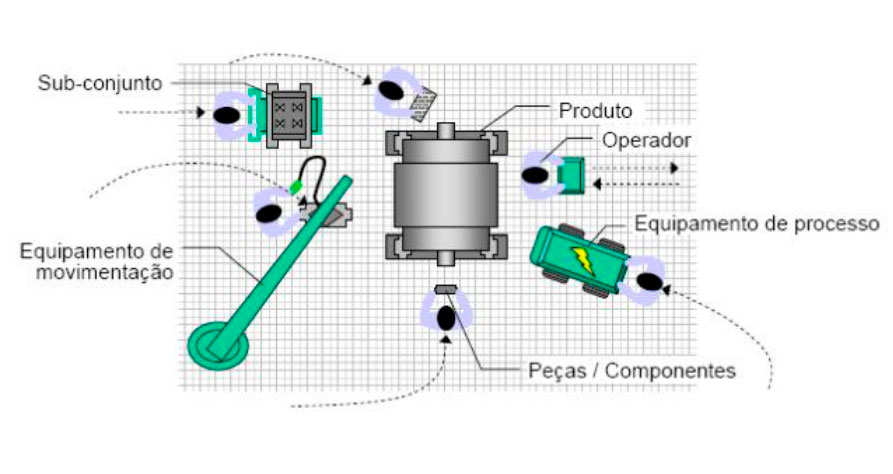

O arranjo físico está relacionado ao posicionamento físico dos recursos transformadores de uma organização, ou seja: as instalações, equipamentos e pessoas que trabalham na empresa. O objetivo do arranjo físico é permitir o melhor desempenho dos colaboradores e dos equipamentos, de forma que o trabalho flua de maneira simples e fácil.

É nesta etapa que a empresa deve se atentar para as distâncias de segurança entre colaboradores e os equipamentos. Bem como cuidar para manter livres e seguras as áreas de circulação visando a segurança e integridade física de quem for percorrer o ambiente.

Uma etapa fundamental a ser cumprida para a prevenção de acidentes no trabalho, pois ao se delimitar as áreas seguras e as zonas de perigo, um passo muito grande é dado no sentido de proporcionar uma cultura de segurança em sua empresa.

Por isso é fundamental planejar com antecedência o ambiente onde estarão as máquinas e equipamentos da empresa.

Vantagens de um bom arranjo físico:

- Conforto, pois os colaboradores terão um ambiente de trabalho mais ventilado, iluminado e agradável;

- Acessibilidade, já que todas as máquinas estarão dispostas em um nível de acessibilidade suficiente para limpeza e manutenção;

- Melhor aproveitamento do espaço; Introdução à NR 12 8

- Extensão do fluxo: o fluxo de informações e materiais devem atender ao objetivo da operação;

- Clareza de fluxo: todo fluxo deve ser sinalizado de forma clara para os colaboradores.

- Flexibilidade: é preciso que os arranjos sejam alterados a longo prazo, na medida em que as necessidades da operação mudam;

- Segurança inerente: é fundamental que as saídas de emergência estejam claramente sinalizadas;

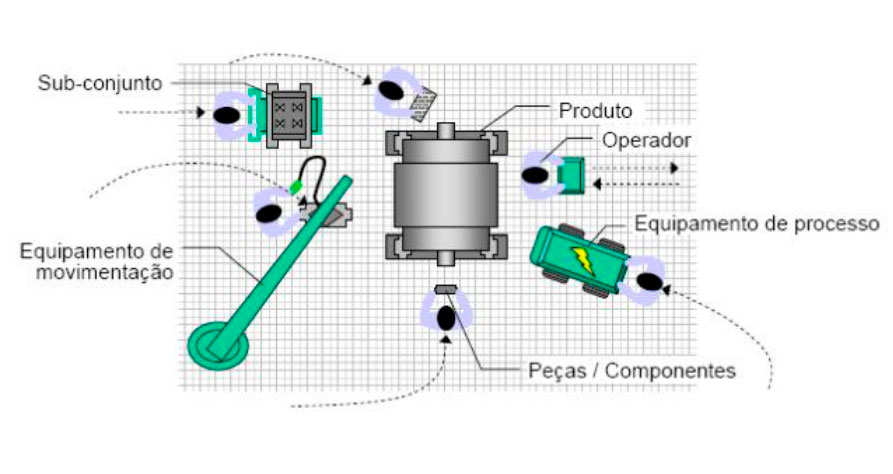

Arranjo físico posicional

Trata-se de um arranjo físico em que os recursos transformados não se movem entre recursos transformadores, ou seja: aquilo que vai ser transformado fica em uma posição fixa, enquanto os agentes transformadores vão se movimentando ao redor dele.

Esta é uma característica de grandes construções, em que o produto é muito grande e fica difícil de movimentá-lo.

Suas principais vantagens são:

- Possibilidade de terceirização de todo o projeto, ou de parte dele;

- Alta flexibilidade.

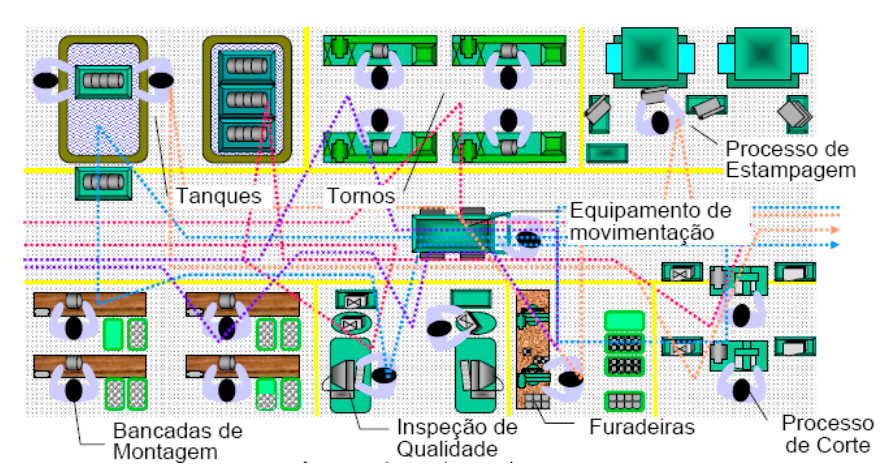

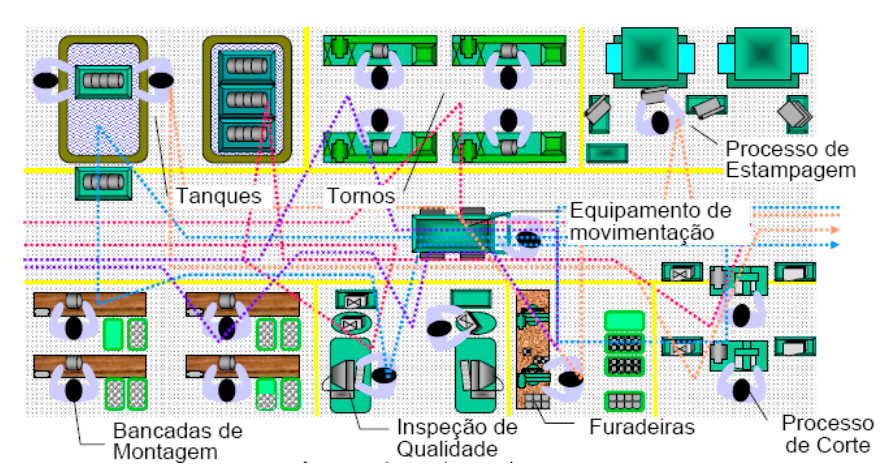

Arranjo físico por processo

Consiste em um arranjo físico em que processos similares são posicionados juntos uns dos outros. É muito utilizado em hospitais, que são divididos em setores como cardiologia, pediatria e oftalmologia, ou são separados por processo.

Neste caso, os pacientes são encaminhados a determinada área de processo, de acordo com suas necessidades.

Suas principais vantagens são:

- Flexibilidade para atender a demanda de mercado;

- Atende produtos diversificados em quantidades variadas ao mesmo tempo.

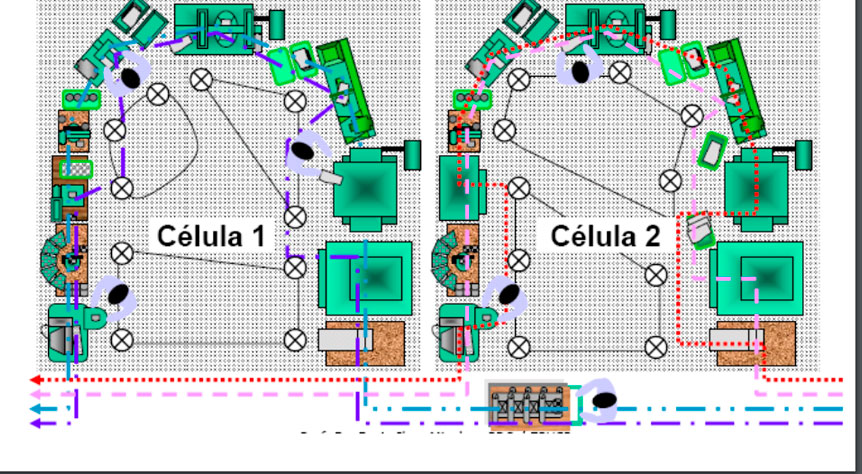

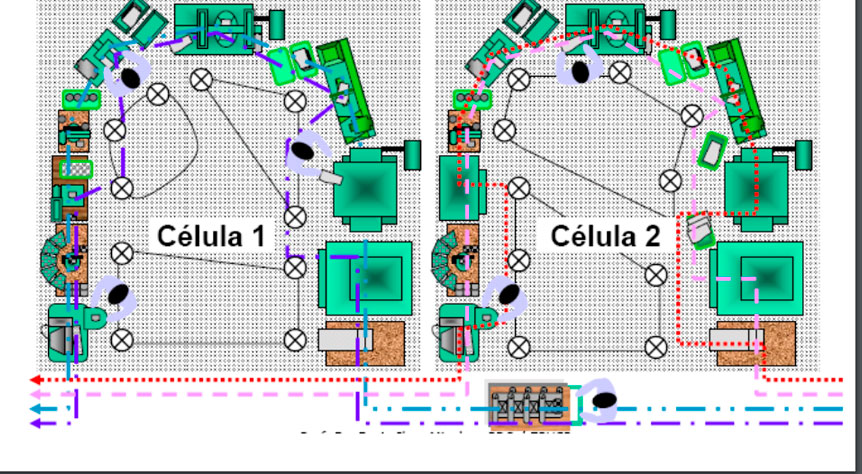

Arranjo físico celular

É aquele em que os recursos transformados são selecionados previamente para movimentar-se para uma localidade específica onde se encontram todos os recursos transformadores necessários a atender suas necessidades imediatas.

Suas principais vantagens são:

- Aumento da flexibilidade;

- Diminuição do transporte do material;

- Diminuição dos estoques.

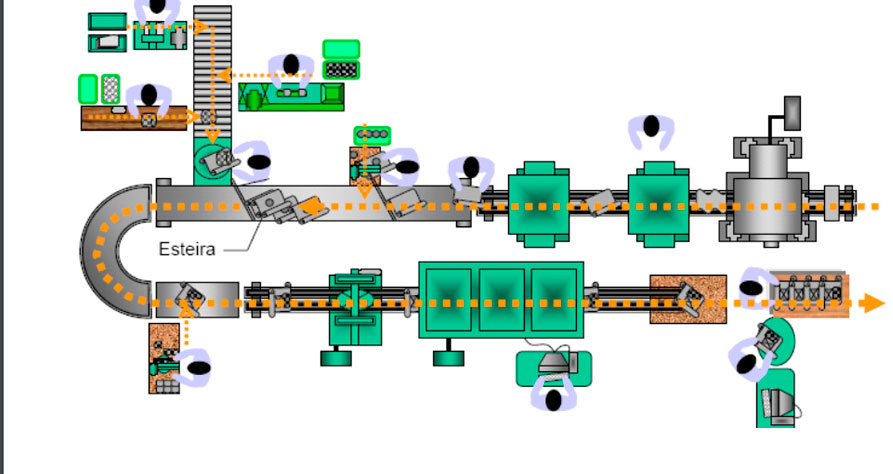

Arranjo físico por produto

Também conhecido como linear ou linha de produção, envolve localizar os recursos produtivos transformadores, segundo a melhor conveniência do recurso que está sendo transformado.

Vantagens do arranjo físico por produto:

- Produção em massa com grande produtividade;

- Controle de produtividade mais fácil.

Vale destacar que o tipo de arranjo físico adotado pode impactar significativamente nos custos da operação produtiva, causando muitos prejuízos quando é ineficiente e favorecendo a produtividade quando foi bem aplicado.

INSTALAÇÕES ELÉTRICAS

Para a garantia na operação de máquinas e equipamentos a NR 12 exige alguns requisitos mínimos de segurança quanto à sua instalação elétrica. Os dispositivos elétricos que alimentam as máquinas e equipamentos devem ser projetados de maneira a ficarem isolados do contato com os operadores e agentes corrosivos.

Os condutores de alimentação deverão estar devidamente isolados de maneira a evitar acidentes e facilitar a manutenção de máquinas e equipamentos do ambiente. A localização destes condutores também não poderá se dar em locais que possibilitem seu contato com partes móveis do maquinário ou cantos vivos.

Uma atenção especial também deverá ser direcionada aos quadros de energia. Além de todo o cuidado em termos de isolamento das partes condutoras de energia, estes também deverão contar com sinalização clara e visível a todos os colaboradores. Outro cuidado é mantê-lo sempre em perfeito estado de conservação.

Já as baterias devem estar em local de que facilite a sua manutenção e substituição. Elas também precisam estar fixas evitando assim o seu deslocamento, seja pelo operador ou por qualquer movimento que a máquina venha a desempenhar. Deve-se também isolar o terminal positivo a fim de evitar contato acidental e curto circuitos.

ADEQUAÇÃO DAS MÁQUINAS À NR 12

Dispositivos de segurança presentes na máquina visam guardar a saúde e integridade dos operadores. Trata-se dos botões de acionamento, partida e parada. A NR 12 também regulamenta estes dispositivos que têm importância enorme em uma cultura de segurança.

Muitos acidentes com máquinas e equipamentos acontecem por acionamentos acidentais. Tal fato reforça a importância deste item na NR 12. Os dispositivos de partida, acionamento e parada devem também ser distinguíveis entre si.

Muitas vezes as máquinas e equipamentos possuem acionamento bimanual o que faz com que ambas as mãos do operador necessitem estar posicionadas em local seguro e em sincronia.

Os dispositivos bimanuais também devem ser posicionados a uma distância segura da zona de perigo.

SISTEMAS DE SEGURANÇA DA NR 12

As áreas de perigo devem conter sistemas de segurança que geralmente são caracterizados por proteções físicas, móveis e dispositivos de segurança que são interligados e garantem proteção e saúde aos trabalhadores.

Todo o sistema de segurança deve estar sob responsabilidade de um profissional técnico legalmente habilitado. Em função do risco poderá ser exigido um projeto, diagrama ou representação dos sistemas de segurança em língua portuguesa.

Quando a máquina não possuir a documentação técnica exigida, a empresa deverá constituí-la sob a responsabilidade de um profissional técnico capacitado e habilitado. Vale lembrar que é indispensável a anotação responsável técnica (art), para a devida validação destes documentos.

Todo profissional que executa qualquer trabalho em máquinas e equipamentos precisa estar preparado e em dia com este tópico da norma, uma vez que o devido procedimento executado com eficiência pode ser a diferença entre um pequeno contratempo e um acidente fatal.

DISPOSITIVOS DE PARADA DE EMERGÊNCIA

Qualquer máquina ou equipamento deverá ser equipada com um ou mais dispositivos de parada de emergência. De acordo com a revista CIPA em 2015 as máquinas e equipamentos eram responsáveis por 12 amputações por dia.

Dada a gravidade dos acidentes com máquinas e equipamentos os dispositivos de parada de emergência são essenciais para garantir a segurança dos operadores. Assim como os dispositivos de partida, acionamento e parada, estes devem manter distância segura da zona de perigo mas não devem ser utilizados como dispositivo de parada.

Contudo este dispositivo somente poderá ser acionado com ação intencional do operador e deverá estar devidamente sinalizado. O acionamento de tal dispositivo também não deve comprometer as funcionalidades da máquina, apenas interrompendo o processo em que se encontra.

Botão de emergência padrão

MEIOS DE ACESSO PERMANENTES

As máquinas e equipamentos também deverão ter acessos permanentes. Tais acessos são meios que viabilizem a operação e manutenção, limpeza, abastecimento, inserção de matéria prima e retirada de produtos. Os acessos permanentes também deverão ser sinalizados e devidamente identificados de acordo com suas finalidades.

São considerados meios de acesso permanentes os elevadores, rampas, passarelas, plataformas ou escadas de degraus. Somente na impossibilidade técnica de adoção de qualquer destes meios de acesso permanentes será permitido o uso da escada fixa tipo marinheiro.

COMPONENTES PRESSURIZADOS

Em componentes pressurizados como mangueiras e tubulações é necessário uma atenção extra. Eventuais impactos mecânicos e demais agentes agressivos podem comprometer gerar rompimentos e com isso a despressurização.

Estas mangueiras e tubulações devem estar isolados do ambiente de trabalho evitando dessa maneira acidentes de trabalho caso aconteçam rompimentos e despressurização. As mangueiras obrigatoriamente deverão apresentar o nível máximo de pressão suportada, de acordo com o fabricante. Com isso os sistemas pressurizados poderão ter dispositivos que evitem a sobrecarga nos componentes.

Os recipientes contendo gases comprimidos utilizados em máquinas e equipamentos devem permanecer em perfeito estado de conservação e funcionamento e ser armazenados em depósitos bem ventilados, protegidos contra quedas, calor e impactos acidentais.

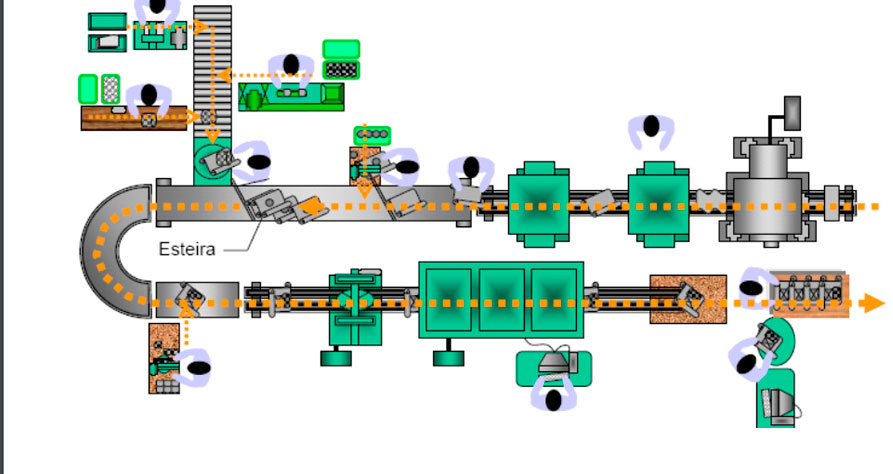

TRANSPORTADORES DE MATERIAIS

Os transportadores contínuos devem ser protegidos especialmente nos pontos de esmagamento. São as esteiras, correias, roletes, acoplamentos, freios, roldanas, amostradores, volantes, tambores, engrenagens, cremalheiras, correntes, guias, alinhadores, região do esticamento e contrapeso.

Além de protegidas estas regiões também deverão estar devidamente sinalizadas. Caso não hajam pessoas em circulação nas áreas de perigo dos transportadores contínuos as obrigações de proteção e sinalização não serão necessárias.

Outra precaução é utilizar os transportadores para a carga e tipo de materiais adequados. Utilizar-se dos transportadores para movimentação de outros materiais poderá gerar acidentes e danificar o equipamento. É expressamente proibida a circulação de pessoas nas partes móveis dos transportadores de materiais.

Os equipamentos que forem acessíveis aos trabalhadores deverão conter dispositivos de parada de emergência por toda a sua extensão.

Muitas empresas preferem a criação de ambientes de estrita movimentação de cargas e materiais evitando assim propiciar acidentes de trabalho e a oneração com sinalizações e protetores para os equipamentos.

ASPECTOS ERGONÔMICOS DA NR 12

A ergonomia é parte fundamental da saúde e segurança do trabalho e recentemente vem ganhando importância em diversas áreas. A NR 12 também se baseia na NR 17 e por isso aborda os aspectos ergonômicos de máquinas e equipamentos.

Máquinas e equipamentos devem ser projetadas levando-se em conta a variação de altura, peso, força e demais aspectos físicos dos operadores. Além disso as posições de trabalho e operação também deverão respeitar às exigências posturais, cognitivas, movimentos e esforços físicos demandados pelos operadores, o que garante conforto e saúde ao operador.

A iluminação dos equipamentos e máquinas também deverá ser adequada, e ficar disponível até mesmo em situações de emergência.

Já os assentos devem ser ajustáveis de acordo com a altura do operador e serem estofados.

Os postos de trabalho, por sua vez, terão que permitir o completo apoio dos pés dos colaboradores no piso. Quando não for possível o completo apoio dos pés, deve-se fornecer ao colaborador um apoio que desempenhe função semelhante.

Os locais destinados ao manuseio de materiais em processos nas máquinas e equipamentos devem ter altura e ser posicionados de forma a garantir boas condições de postura, visualização, movimentação e operação. Condição fundamental em jornadas de trabalho extensas. Já o ritmo de operação das máquinas deverá ser condizente com a capacidade física dos operadores.

RISCOS ADICIONAIS DA NR 12

Além dos riscos já descritos anteriormente a NR 12 ainda contempla os riscos por substâncias perigosas, radiações ionizantes e não ionizantes, vibrações, ruído, calor, combustíveis, inflamáveis e superfícies aquecidas.

Devem ser adotadas medidas de controle dos riscos adicionais provenientes da emissão ou liberação de agentes químicos, físicos e biológicos pelas máquinas e equipamentos, com prioridade à sua eliminação, redução de sua emissão ou liberação e redução da exposição dos trabalhadores, nessa ordem.

Muitas vezes os riscos ao empregado são invisíveis e suas consequências demandam mais tempo para ficarem evidentes, por isso a NR 12 também abrange estes riscos adicionais.

MANUTENÇÃO, INSPEÇÃO, PREPARAÇÃO, AJUSTES E REPAROS

As máquinas e equipamentos deverão passar por manutenções preventivas em pleno acordo às instruções do fabricante. As manutenções preventivas com potencial risco de gerar acidentes de trabalho devem ser executadas por profissionais qualificados.

As manutenções preventivas e corretivas devem ser registradas em livro próprio, ficha ou sistema informatizado, com os seguintes dados:

a) cronograma de manutenção;

b) intervenções realizadas;

c) data da realização de cada intervenção;

d) serviço realizado;

e) peças reparadas ou substituídas;

f) condições de segurança do equipamento;

g) indicação conclusiva quanto às condições de segurança da máquina;

h) nome do responsável pela execução das intervenções.

O registro destas manutenções deve ficar disponível para os operadores e membros da CIPA, ao Serviço de Segurança e Medicina do Trabalho -SESMT e à fiscalização do Ministério do Trabalho e Emprego.

SINALIZAÇÃO DA NR 12

sinalização adequada das máquinas e equipamentos assim como os ambientes em que se encontram devem possuir sinalização adequada para alertar as pessoas sobre os riscos a que estão expostas.

A sinalização de segurança deve:

a) ficar destacada na máquina ou equipamento;

b) ficar em localização claramente visível; e

c) ser de fácil compreensão.

As placas de sinalização devem estar escritas em português e de maneira legível a fim de garantir a máxima compreensão da mensagem.

Devem ser adotados, sempre que necessário, sinais ativos de aviso ou de alerta, tais como sinais luminosos e sonoros intermitentes, que indiquem a iminência de um acontecimento perigoso, como a partida ou a velocidade excessiva de uma máquina.

Exceto quando houver previsão em outras Normas Regulamentadoras, devem ser adotadas as seguintes cores para a sinalização de segurança das máquinas e equipamentos:

a) preferencialmente amarelo: proteções fixas e móveis, exceto quando os movimentos perigosos estiverem enclausurados na própria carenagem ou estrutura da máquina ou equipamento, ou quando a proteção for fabricada de material transparente ou translúcido;

b) amarelo: componentes mecânicos de retenção, gaiolas de escadas e sistemas de proteção contra quedas;

c) azul: comunicação de paralisação e bloqueio de segurança para manutenção.

A comunicação de riscos à saúde e à vida devem sempre priorizar a correta percepção por parte dos colaboradores da empresa.

MANUAIS DA NR 12

Os manuais de operação e manutenção das máquinas e equipamentos são imprescindíveis para promover a segurança dos empregados e principalmente dos operadores.

Tais manuais deverão ser fornecidos pelo fabricante ou importador e deverão conter todas as medidas de segurança e melhores práticas de utilização das máquinas em todas as fases de utilização.

Os manuais devem:

a) ser escritos na língua portuguesa -Brasil, com caracteres de tipo e tamanho que possibilitem a melhor legibilidade possível, acompanhado das ilustrações explicativas;

b) ser objetivos, claros, sem ambiguidades e em linguagem de fácil compreensão;

c) ter sinais ou avisos referentes à segurança realçados; e

d) permanecer disponíveis a todos os usuários nos locais de trabalho.

As microempresas e empresas de pequeno porte que não disponham de manual de instruções de máquinas e equipamentos fabricados antes de 24/6/2012 devem elaborar ficha de informação contendo os seguintes itens:

a) tipo, modelo e capacidade;

b) descrição da utilização prevista para a máquina ou equipamento;

c) indicação das medidas de segurança existentes;

d) instruções para utilização segura da máquina ou equipamento;

e) periodicidade e instruções quanto às inspeções e manutenção;

f) procedimentos a serem adotados em situações de emergência, quando aplicável.

PROCEDIMENTOS DE SEGURANÇA

Para implementar uma cultura de segurança as empresas devem desenvolver procedimentos de trabalho e segurança específicos, padronizados, com descrição detalhada de cada tarefa, passo a passo, a partir da análise de risco.

Dessa maneira os colaboradores que ingressarem na empresa terão um material formatado e adequado para a função que irá desempenhar na operação de máquinas e equipamentos.

Mas é importante destacar que estes procedimentos não podem ser as únicas medidas de segurança do trabalho das empresas e sim um complemento delas

.

Os serviços que envolvam risco de acidentes de trabalho em máquinas e equipamentos, exceto operação, devem ser planejados e realizados em conformidade com os procedimentos de trabalho e segurança, sob supervisão e anuência expressa de profissional habilitado ou qualificado, desde que autorizados.

As empresas que não possuem serviço próprio de manutenção de suas máquinas ficam desobrigadas de elaborar procedimentos de trabalho e segurança para essa finalidade.

PROJETO, FABRICAÇÃO, IMPORTAÇÃO, VENDA, LOCAÇÃO, LEILÃO, CESSÃO A QUALQUER TÍTULO E EXPOSIÇÃO.

As máquinas e equipamentos deverão ser projetadas e executadas em plena conformidade com a NR 12.

O projeto deve levar em conta a segurança intrínseca da máquina ou equipamento durante as fases de construção, transporte, montagem, instalação, ajuste, operação, limpeza, manutenção, inspeção, desativação, desmonte e sucateamento por meio das referências técnicas indicadas nesta Norma, a serem observadas para garantir a saúde e a integridade física dos trabalhadores.

O projeto das máquinas ou equipamentos fabricados ou importados após a vigência desta Norma deve prever meios adequados para o seu levantamento, carregamento, instalação, remoção e transporte.

É proibida a fabricação, importação, comercialização, leilão, locação, cessão a qualquer título e exposição de máquinas e equipamentos que não atendam ao disposto nesta Norma.

Além de garantir que equipamento e ambiente estejam plenamente adequados com sinalização, inspeções e manutenções, também é de suma importância a capacitação dos trabalhadores e operadores.

A operação, manutenção, inspeção e demais intervenções em máquinas e equipamentos devem ser realizadas por trabalhadores habilitados, qualificados, capacitados ou autorizados para este fim.

A capacitação deve:

a) ocorrer antes que o trabalhador assuma a sua função;

b) ser realizada sem ônus para o trabalhador;

c) ter carga horária mínima que garanta aos trabalhadores executarem suas atividades com segurança, sendo distribuída em no máximo oito horas diárias e realizada durante o horário normal de trabalho;

d) ter conteúdo programático conforme o estabelecido no Anexo II desta Norma;

e) ser ministrada por trabalhadores ou profissionais qualificados para este fim, com supervisão de profissional legalmente habilitado que se responsabilizará pela adequação do conteúdo, forma, carga horária, qualificação dos instrutores e avaliação dos capacitados.

Além da capacitação a reciclagem também é muito importantes uma vez que a própria norma assim como as máquinas e equipamentos podem sofrer atualizações e melhorias com o passar do tempo.

O curso de capacitação deve ser específico para o tipo máquina em que o operador irá exercer suas funções e atender ao seguinte conteúdo programático:

a) histórico da regulamentação de segurança sobre a máquina especificada;

b) descrição e funcionamento;

c) riscos na operação;

d) principais áreas de perigo;

e) medidas e dispositivos de segurança para evitar acidentes;

f) proteções -portas, e distâncias de segurança;

g) exigências mínimas de segurança previstas nesta Norma e na NR 10;

h) medidas de segurança para injetoras elétricas e hidráulicas de comando manual;

i) demonstração prática dos perigos e dispositivos de segurança.

OUTROS REQUISITOS ESPECÍFICOS DE SEGURANÇA

As ferramentas e materiais utilizados nas intervenções em máquinas e equipamentos devem ser adequados às operações realizadas. No entanto o porte de ferramentas manuais em bolsos ou locais não apropriados a essa finalidade é vetado.

As máquinas e equipamentos tracionados devem possuir sistemas de engate padronizado para reboque pelo sistema de tração, de modo a assegurar o acoplamento e desacoplamento fácil e seguro, bem como a impedir o desacoplamento acidental durante a utilização.

CONCLUSÃO

O empregador deve manter inventário atualizado das máquinas e equipamentos com identificação por tipo, capacidade, sistemas de segurança e localização em planta baixa, elaborado por profissional qualificado ou legalmente habilitado.

No entanto, as microempresas e as empresas de pequeno porte ficam dispensadas da elaboração do inventário de máquinas e equipamentos assim como as máquinas auto propelidas, automotrizes e máquinas e equipamentos estacionários utilizados em frentes de trabalho.

QUE TAL BAIXAR ESTE CONTEÚDO? CLIQUE NO BOTÃO ABAIXO E FAÇA O DOWNLOAD EM PDF GRATUITO!